レーザー切断機の製造:注文から完成まで

導入

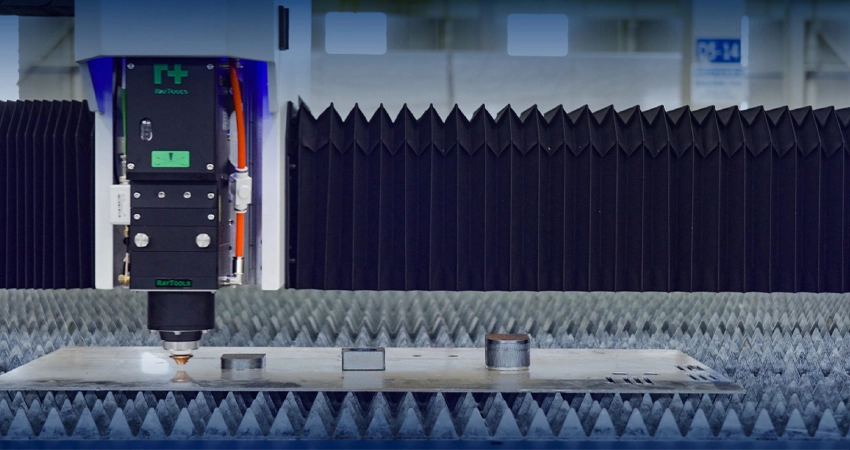

レーザー切断機は、自動車産業から広告産業まで、幅広い業界で不可欠なツールとなっています。炭素鋼、ステンレス鋼、アルミニウムなど、様々な材料を精密に切断できるため、製造業に欠かせない存在となっています。しかし、これらのハイテク機械がどのように作られているのか、疑問に思ったことはありませんか?この記事では、初期設計段階から最終的な品質チェックまで、レーザー切断機の製造プロセスを詳細に解説します。これらのステップを理解することで、お客様は

CNCファイバーレーザー切断機の選定において視野を広げ、より高品質で優れた性能を持つ機器を見つけることができるでしょう。

1. 概要

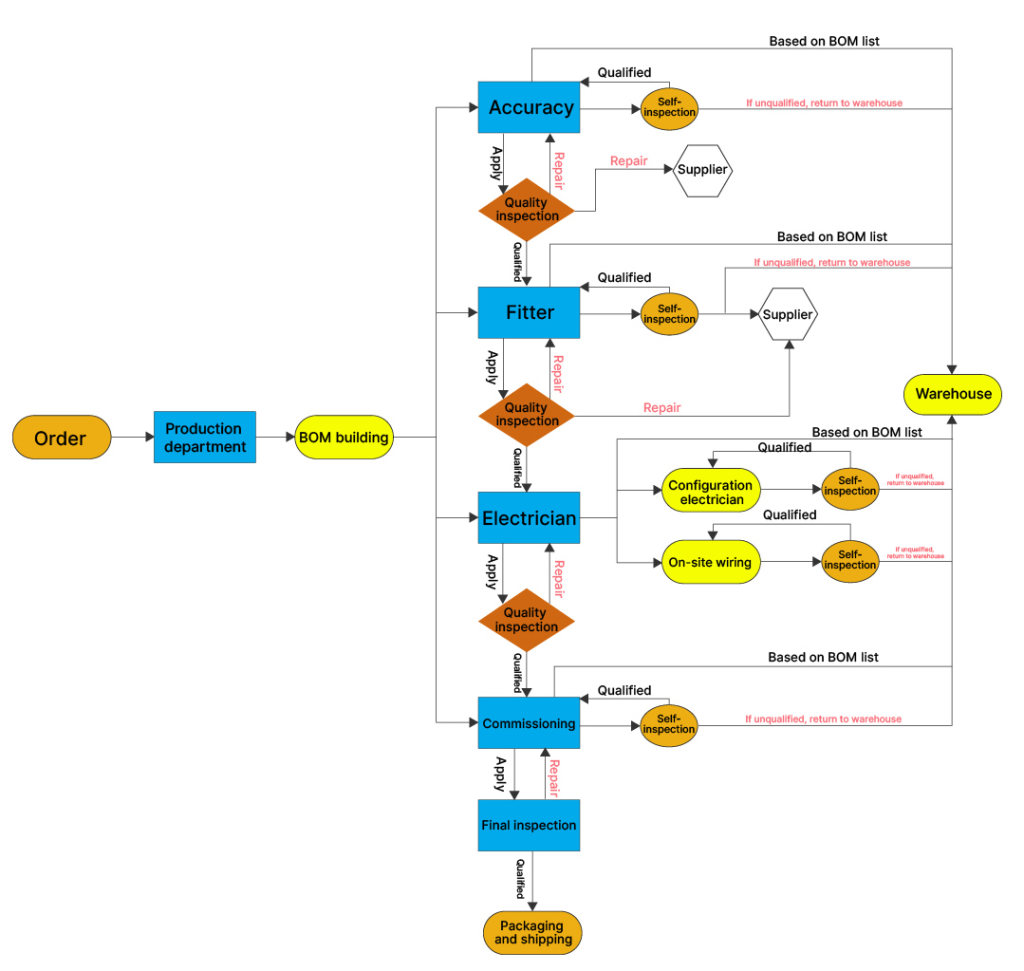

以下は、レーザーカッターの製造フローチャートです。

2. 設計とエンジニアリング

ファイバーレーザー切断機の開発は、設計とエンジニアリングから始まります。この段階は、生産プロセス全体の基盤を築くため、非常に重要です。エンジニアは、契約内容とお客様の具体的な要件に基づき、敷地の制約、電源、切断速度、容量などの要素を考慮しながら、機械の設計図を作成します。お客様の施設レイアウトに基づいて、水冷機、レーザー光源、配電盤、搬入・搬出装置、メインの切断機の配置を含む詳細な計画を作成します。基礎と電気回路図が完成したら、顧客に確認します。これにより、お客様は基礎、電源、給水、接地を事前に準備することができ、納品後すぐに機械を設置して試運転を開始できます。

この段階では、エンジニアはシミュレーションも実行し、設計が必要な性能基準を満たしていることを確認します。熱安定性、耐振動性、構造的完全性などの要素を評価します。設計が確定すると、BOM作成段階に進みます。

3. BOM作成

設計図が完成すると、工場は部品表(BOM)の作成と必要な部品の手配を開始します。これには、機械フレーム用の鋼材、アルミニウム、ファスナーに加え、水冷却装置、レーザー光源、切断ヘッド、エアコンプレッサー、集塵機などの主要部品の調達が含まれます。SENFENGは、レーザー光源、切断ヘッド、制御システムなどの部品も独自に開発し、お客様のご要望に合わせた柔軟な対応を提供しています。BOMは、生産コストの算出、調達計画、製造スケジュールの効率的な策定に不可欠です。

4. 受入材料検査

材料は調達後、関係部門による厳格な品質検査を受けます。材料は分類され、機械部品、ギアラック、ガイドレールなどの部品は設計仕様に対する精度検査を受けます。レーザー発振器やレーザーヘッドなどの重要部品も精度と性能検査を受けます。基準を満たさない材料は、再加工のために送り返されます。品質管理は、受入材料から最終製品に至るまで、あらゆる段階で不可欠であり、機械の品質と信頼性を確保しています。

5. 部品製造

生産能力を持つメーカーは、機械ベッドやビームなどの重要な機械部品を自社で開発・製造することが多く、CNCファイバーレーザー切断機の精度をより確実に高めています。例えば、機械ベッドは高品質の鋼板とパイプで溶接され、焼鈍処理によって内部応力が緩和されます。粗加工後、機械は振動老化、中微加工、振動老化、精密加工の工程を経ます。応力が徹底的に除去されることで、工作機械の変形が低減され、長期間にわたって精度が維持されます。

6. 機械組立と品質検査

組立工程では、熟練した組立工が詳細な設計図に従い、ベッド、ビーム、ラック、レールなどを含むレーザー切断機の機械部品を組み立てます。この精密な組立工程は、すべての機械部品が正しく配置され、機械の性能を最大限に引き出すために不可欠です。組立が完了すると、品質管理部門が徹底した工程検査を実施します。これらの検査では、組み立てられた部品の精度、配置、その他の性能特性を検証します。この段階で高い精度を確保することは、機械全体の品質と信頼性を維持するために不可欠です。

7. 電気・制御システムの統合

次に、機械の電気システムをレーザーシステムと統合します。これには、制御盤、電源、モーター、センサーの配線が含まれます。制御システムはレーザー切断機の頭脳であり、レーザー出力や切断速度から安全機能まで、あらゆるものを管理します。

現代のレーザー切断機には、自動化、遠隔監視、データ分析をサポートする高度な制御システムが搭載されていることがよくあります。これらのシステムは必要なソフトウェアでプログラムされ、シームレスな動作を保証するために徹底的に機能がテストされています。

8. 最終組立とキャリブレーション

すべての部品の取り付けが完了した後、レーザー切断機は最終組立工程に入ります。この工程では、機械をベースに接続し、追加のアクセサリを取り付け、すべての部品を所定の位置に固定します。組み立てが完了したら、機械が所定の性能基準を満たしていることを確認するためにキャリブレーションを行います。

キャリブレーションは、技術者がレーザーの位置合わせ、フォーカス、切断パラメータなど、機械の設定を微調整する綿密なプロセスです。このステップは、レーザー切断機が誇る高い精度と正確性を実現するために不可欠です。

9. 品質検査と試運転

組み立てが完了すると、品質管理部門はBOMチェックリストに基づいて徹底的な検査を実施します。これにより、速度、精度、安定性など、機械のあらゆる側面が必要な基準を満たしていることを確認します。この厳格な品質チェックの後、エンジニアは機器の試験と校正に進みます。このステップは、機械の性能を最適化し、顧客への納品前に完全に稼働できることを確認するために非常に重要です。

10. 出荷前検査

試験が完了すると、機械の最終検査が行われます。エンジニアは、お客様からご指定いただいた材質、厚さ、形状に基づいてサンプルを切断し、機械が性能基準とお客様の要件を満たしていることを確認します。お客様には工場にご来社いただき、この検査プロセスにご参加いただけます。さらに、当社のエンジニアはお客様の技術スタッフに対し、オンサイトトレーニングを実施いたします。

11. 梱包と出荷

機器がすべての試験に合格すると、出荷のために慎重に梱包されます。CNCファイバーレーザー切断機の場合、レーザー光源は木箱に、小型部品は段ボール箱に梱包されます。その他の部品は、外部からの損傷を防ぐため、ポリエチレンフォームと保護フィルムで包まれます。

その後、機械はお客様の所在地へ発送され、訓練を受けた技術者によって設置および試運転が行われます。設置には、機械のセットアップと、現場の特定の要件に合わせた調整が含まれます。

12. 設置と試運転

レーザー切断機がお客様の現場に到着したら、メーカーのチェックリストに従って機器を点検していただく必要があります。これには、損傷の有無、すべての部品とマニュアルが揃っていることの確認、必要に応じて電源、基礎、接地の準備が含まれます。その後、エンジニアが設置プロセスを指導し、機器が水平かつ安定していることを確認し、レーザー光源、水冷装置、切断ヘッド、電気系統など、すべてのコンポーネントを接続します。

その後、エンジニアは現場で校正とテストを実施し、機器が新しい環境で最適に動作することを確認します。エンジニアは、機器の円滑な運用を確保するために、お客様のオペレーターに2週間から1か月間の技術および安全に関するトレーニングを提供します。さらに、将来技術的な問題が発生した場合には、エンジニアリングチームが24時間オンラインサポートを提供します。

結論

レーザー切断機の製造プロセスは、複数の段階から成る複雑な工程であり、それぞれの段階が機械の最終的な性能に大きく影響します。設計、部品表作成、組立、品質管理に至るまで、すべての工程が綿密に計画・実行され、最高水準の精度と信頼性を備えた機械が製造されます。このプロセスを理解することで、企業は自社のニーズに最適なレーザー切断機を選定する際に、より適切な情報に基づいた意思決定を行うことができます。