CNC技術がチューブレーザー切断をより正確にする方法

I. チューブレーザー切断に使用できる CNC テクノロジーは何ですか?

CNC技術により、レーザー切断機は設計ファイルの変換、動作制御、切断パラメータの自動最適化が 可能になります。以下のCNCコンポーネントとシステムは、チューブ切断精度の向上に不可欠です。

1. 多軸制御システム

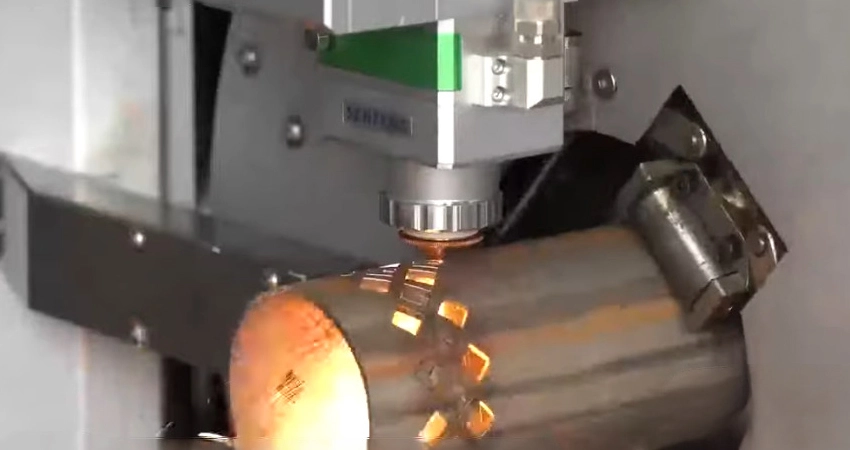

最新のチューブレーザー切断機は、多くの場合、4軸、5軸、さらには6軸のCNC制御を備えています。これらのシステムは、直線軸(X、Y、Z)と回転軸(A、B)の同時制御が可能で、ノッチ、穴、ベベル、角度付き切断などの複雑な形状の切断に不可欠です。正確な軸同期により、曲面や角度付き面でもきれいな切断が可能です。

2. 自動センタリングとクランプ

高度なCNCシステムは、サーボ制御のチャックとサポートを用いて、チューブ材料を自動でセンタリングし、クランプすることができます。これにより、手作業による位置合わせの誤差が低減され、切断工程全体を通してチューブの位置決めが一定に保たれます。

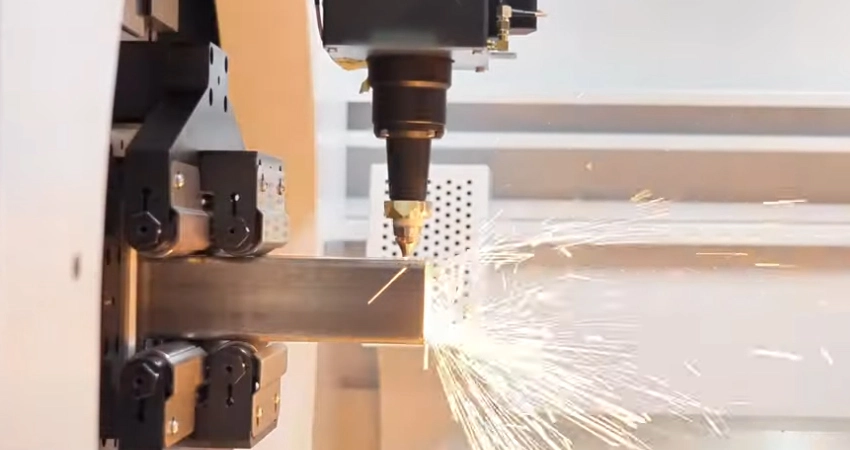

3. リアルタイムのフィードバックと補償

最新のCNCコントローラは、切削速度、モーター負荷、振動、熱膨張を継続的に監視する閉ループフィードバックシステムを備えています。偏差が検出されると、システムは動作パラメータをリアルタイムで調整し、高い切削精度と機械の安定性を維持します。

4. 視覚・感知システム

一部のチューブ切断機は、CNCカメラビジョンシステムまたはレーザーセンサーを搭載しており、溶接継ぎ目、外形、またはチューブの変形を検出します。これにより、切断経路の自動修正が可能になり、スクラップを削減し、アライメント精度を向上させます。

5. インテリジェントカッティングソフトウェア

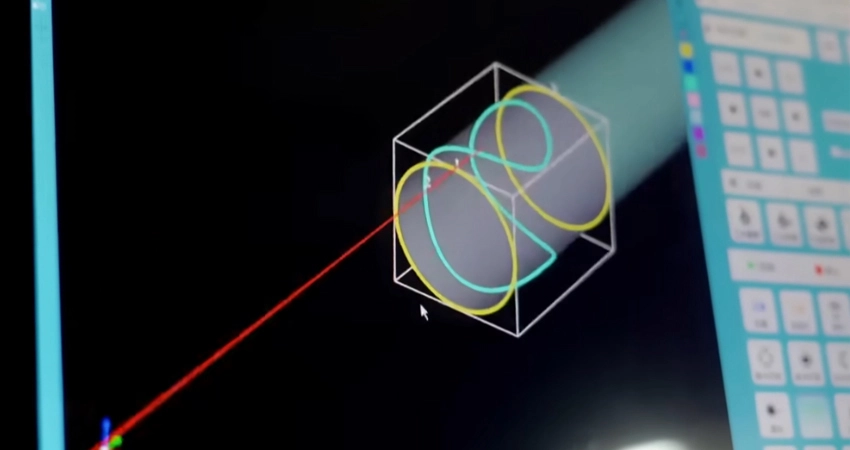

CAD/CAMソフトウェアを搭載したCNC工作機械は、ワークピースの形状とチューブのプロファイルに基づいて、最適化されたツールパスを自動的に作成します。自動ネスティング、自動補正、シミュレーションなどの機能により、切削効率と精度が向上します。

II. チューブレーザー切断精度を向上させるためにユーザーは何をすべきでしょうか?

CNC機械への投資は解決策の一部に過ぎません。CNC技術を最大限に活用し、長期にわたって切削精度を維持するためには、ユーザーは以下の対策も講じる必要があります。

1. ニーズに応じて適切なCNCシステムを選択する

生産量、パイプの種類、ワークピースの複雑さに完全に対応できるCNCシステムをお選びください。例えば、多角度の面取り加工や角パイプ、楕円パイプの加工などを行う場合は、適応制御機能を備えた5軸CNCシステムの導入が理想的です。実績のある安定性とアップデートサポートを備えた信頼できるブランドをお探しください。

2. チューブの種類に応じて切断パラメータを最適化する

材料の種類や厚さによって、特定の切断パラメータが必要になります。そのため、以下の調整が必要です。

√ レーザー出力と周波数 で均一な浸透を実現

√ エッジをクリーニングするためのレーザー焦点位置

√ バリを最小限に抑えるためにガスの圧力とタイプ (空気、窒素、酸素など)を調整します

。CNC システムのパラメータ ライブラリまたは自動最適化機能が利用可能な場合はそれを使用します。

3. インテリジェントネスティングとパス最適化を使用する

CAM ソフトウェアを効果的に使用すると、次のことが可能になります。

√ 熱変形を低減するために 切断経路を最小化

√ チューブを効率的に活用するための 最適化されたネスティング

√ 急角度でのオーバーバーンやスラグを防ぐための スムーズなコーナリングアルゴリズム

これらの機能を適切に設定すると、全体的な切断精度が向上し、生産性が向上します。

4. CNCプログラミングとトラブルシューティングのユーザートレーニング

CNCシステムの性能は、それを操作する人によって決まります。そのため、熟練したユーザーは、変更に迅速に対応し、高額なミスを防ぐことができます。ユーザーを支援するために、トレーニングへの投資は不可欠です。

√ 機械の動作を理解する

√ 一般的な切断の問題を解釈し、パラメータを変更する

√ 基本的な診断とキャリブレーションを実行する

5. 切断性能の監視と記録

多くのCNCシステムは、通常、デジタルダッシュボードを備えているか、MES/ERPシステムとの相互接続が可能です。プロアクティブな監視は、長期的な精度と機械の稼働率の維持に役立ちます。これらのツールを使用すると、以下のことが可能になります。

√ 切断チューブの切断品質を経時的に追跡

√ パフォーマンスの傾向を特定する

√ 使用頻度に基づいてメンテナンスの必要性を予測する

6. 定期的な校正とメンテナンス

機械の精度は摩耗により低下する可能性があります。機械精度を維持することで、CNCコントローラが正確な動作を実行できるようになります。以下の項目について定期的な校正を実施してください。

√ リニアレールとボールねじ

√ 回転軸とギアシステム

√ クランプ機構とサポートローラー

III. 最終結論: CNC技術はチューブレーザー切断の精度を高く保つ鍵である

競争が激化する製造業において、高精度なチューブ部品を生産する能力は大きな競争力となります。CNC技術により、チューブレーザー切断機は安定した精度を実現しますが、それは適切な機械、メンテナンス手順、パラメータ制御、そして熟練した操作と組み合わせた場合に限ります。

CNCコア機能を理解し、上記のベストプラクティスを実践することで、ユーザーはチューブレーザー切断システムの潜在能力を最大限に引き出し、チューブレーザー切断の品質、精度、速度、そして一貫性において常に一歩先を行くことができます。SENFENG は10年以上にわたり、様々なサイズと出力のファイバーレーザーチューブ切断機の製造・輸出を行っており、金属チューブのレーザー切断において豊富な経験を積んできました。チューブレーザー切断についてさらに詳しく知りたい方は、お気軽にメッセージをお寄せください。