新エネルギー産業における生産の進化

顧客背景

当社のクライアントは、ゲルおよびリチウムイオン電池の大手メーカーで、太陽光発電の貯蔵、UPS バックアップ電源、電気自動車、電動アシスト自転車など、さまざまな用途に対応しています。数百種類の製品仕様を備えた同社の電池は、太陽光発電、電力、通信、輸送、金融、防衛などの業界で幅広く使用されています。新しいエネルギー ソリューションの需要が高まるにつれ、高品質の製品を大規模に提供できる革新的で効率的な生産プロセスの必要性も高まっています。

以前の機器

新しいソリューションを導入する前、クライアントの生産ラインは主に従来の半自動システムに依存していました。これらの設定では、かなりの手動介入が必要で、さまざまな製品仕様への適応に時間がかかりました。これらのシステムはバッテリーを生産できましたが、高性能エネルギー貯蔵システムに対する高まる需要を満たすために必要な精度と効率がありませんでした。さらに、プロセスが労働集約的であるため、品質や効率を犠牲にすることなく生産を拡大することは困難でした。

直面した課題

クライアントの市場が拡大し、高品質のバッテリーの需要が急増するにつれて、クライアントはいくつかの重大な課題に直面しました。

生産効率: 既存の設備では、増加する注文量に対応できませんでした。手動プロセスにより生産が遅くなり、非効率性が生じ、ボトルネックが発生し、厳しい納期に間に合わせることが困難になりました。

品質の一貫性: 信頼性と品質が最も重要である市場では、さまざまなタイプやサイズのバッテリーにわたって一貫した品質を維持することが課題となっていました。従来の製造方法ではエラーが発生しやすく、頻繁な再調整が必要であり、最終製品の一貫性に影響を及ぼしていました。

持続可能性の要件: 環境への懸念が高まる中、同社はエネルギー消費と二酸化炭素排出量の削減に努めました。しかし、既存の設備にはエネルギー効率の高いコンポーネントが不足しており、環境に優しい生産慣行をサポートしていなかったため、運用コストの上昇と排出量の増加につながっていました。

生産の柔軟性: クライアントは数百種類のバッテリー仕様を提供していたため、ダウンタイムや大規模な再設備を必要とすることなく、異なる製品タイプを迅速に切り替えることができる機器が必要でした。現在の生産ラインにはこの柔軟性が欠けており、変化する市場の需要や新製品の発売に対応することが困難でした。

ソリューション:完全自動化されたナトリウムイオン電池組立ライン

2024 年、クライアントは Senfeng と提携し、ニーズに合わせて特別にカスタマイズされたナトリウムイオン生産ラインを導入しました。この最先端のソリューションは、高度な自動化とスマート製造技術を通じて主要な課題に対処しました。

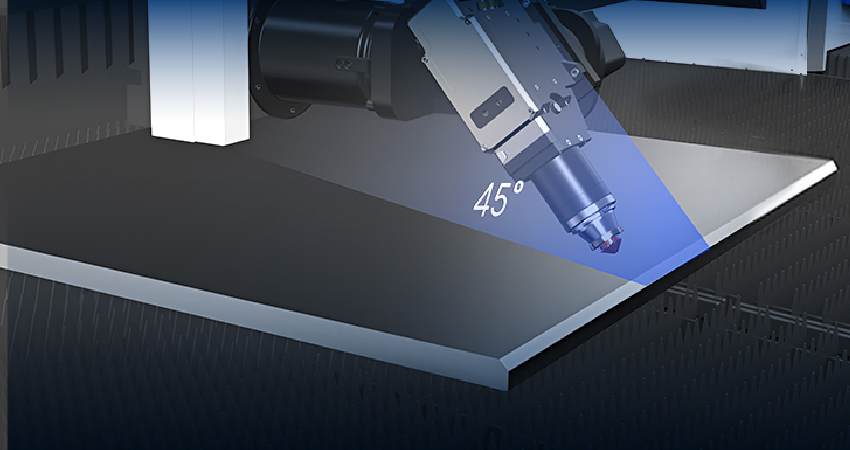

技術ハイライト

高い歩留まりと利用率: 新しい生産ラインは、99.5% を超える歩留まり率と 98% の利用率を誇ります。これは、熱プレスから最終的なシーリングと溶接まで、プロセスの各段階を最適化することで達成され、欠陥を最小限に抑えた高品質の出力を保証します。

自動化の強化: ロボット、自動化機械、インテリジェント制御システムを組み込むことで、生産ラインの生産速度と製品の一貫性が大幅に向上しました。手動介入の必要性が減ったため、クライアントは精度を維持しながら生産を拡大することができました。

リアルタイム監視とデータ収集: センサーとデータ収集システムの統合により、バッテリー組立ラインをリアルタイムで監視できるようになりました。これにより、品質管理の向上が保証されるだけでなく、潜在的な問題を早期に検出し、ダウンタイムを最小限に抑え、コストのかかる製造エラーを防ぐことができます。

データ駆動型プロセス最適化: 生産中に収集されたデータを分析することで、クライアントは非効率性を特定し、プロセスを改善し、生産効率と出力品質を向上させることができました。データ駆動型アプローチにより、予測メンテナンスが可能になり、機械の故障が減り、機器の寿命が延びました。

持続可能な生産方法: 新しい生産ラインは、持続可能性を念頭に置いて設計されました。環境に優しい材料、省エネ設備、リサイクル技術を採用しており、エネルギー消費と排出量の削減に役立ちます。これは、クライアントのグリーン製造への取り組みと一致しており、環境への影響を軽減します。

モジュール式で再構成可能なライン: 生産ラインのモジュール設計により、異なるバッテリー仕様を迅速かつ簡単に切り替えることができます。この機能により、クライアントは市場の需要に迅速に適応し、長時間のダウンタイムや設備の再構築なしで幅広い製品を効率的に製造できるため、全体的な柔軟性が向上します。

顧客からのフィードバック

クライアントは結果に非常に満足しました。クライアントの生産管理者は次のような感想を述べました。

「ナトリウムイオン電池のラボラインは、当社にとって画期的な出来事でした。生産速度と効率が劇的に向上し、電池の品質も大幅に向上しました。高度な自動化とリアルタイム監視機能により、大きな問題になる前に潜在的な問題を特定し、ダウンタイムを削減し、生産目標を一貫して達成できるようになりました。」

もう一つのハイライトは、環境への影響です。当社はエネルギー消費と廃棄物を大幅に削減することができました。これはコスト削減だけでなく、より厳しい環境基準を遵守するためにも重要です。当社の生産プロセスは、これまで以上に環境に優しく、持続可能になったと自負しています。」

結果

生産効率が 40% 向上: ナトリウムイオン電池製造ラインにより、クライアントはより短時間でより多くの電池を生産できるようになり、ボトルネックが軽減され、全体的なスループットが向上しました。手作業の必要性が最小限に抑えられたため、品質やスピードを犠牲にすることなく規模を拡大することができました。

一貫した製品品質: リアルタイムの監視と高度な自動化により、クライアントはすべての種類のバッテリーで一貫して高い品質レベルを達成することができました。システムの精度と人的エラーのリスクの低減により、欠陥が減り、歩留まり率が向上しました。

エネルギー消費量の 20% 削減: 環境に優しい材料、エネルギー効率の高い機器、リサイクル技術のおかげで、クライアントはエネルギー使用量と二酸化炭素排出量を大幅に削減し、持続可能性の目標に沿うことができました。

柔軟性の向上: モジュール式生産ラインにより、クライアントはさまざまなバッテリー タイプをすばやく切り替えることができ、多様な顧客ニーズに対応し、変化の激しい市場で競争力を維持できるようになりました。

結論

このケーススタディでは、Senfeng のナトリウムイオン電池パイロット ラインがクライアントの業務を大幅に強化し、効率、製品品質、持続可能性を向上させた方法に焦点を当てています。最先端の自動化、リアルタイムのデータ分析、柔軟な生産により、同社は新しいエネルギー ゲームで先駆者としての地位を確保しました。その結果、生産の高速化、生産量の増加、コストの削減、そして全体的に環境に優しいプロセスが実現しました。エネルギーの世界がシフトする中、この種の技術を採用する企業は、高性能で環境に優しいソリューションに対する高まる需要に対応し、競争で優位に立つことができます。