レーザー、プラズマ、ウォータージェット?最適なAL切断機をお選びください

アルミニウムの切断においては、精度と効率が不可欠です。自動車製造、航空宇宙、エレクトロニクスなど、どのような業界でも、最適な切断方法を選択することで、生産効率、コスト、そして完成品の品質に大きな違いが生じます。レーザー切断、プラズマ切断、ウォータージェット切断といった一般的な切断方法は 、それぞれ独自の特徴と、お客様のニーズに合わせた考慮事項があります。

この記事では、アルミニウム切断に最適なソリューションを選ぶために、レーザー切断、プラズマ切断、ウォータージェット切断の3つの切断技術を比較します。それぞれの動作原理、長所と短所、そして実際の用途を詳しく解説し、お客様が情報に基づいた決定を下すために必要な情報を提供します。

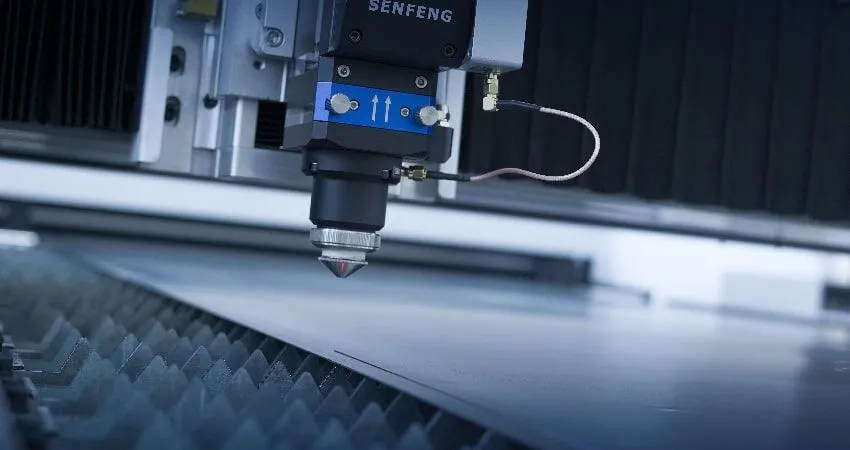

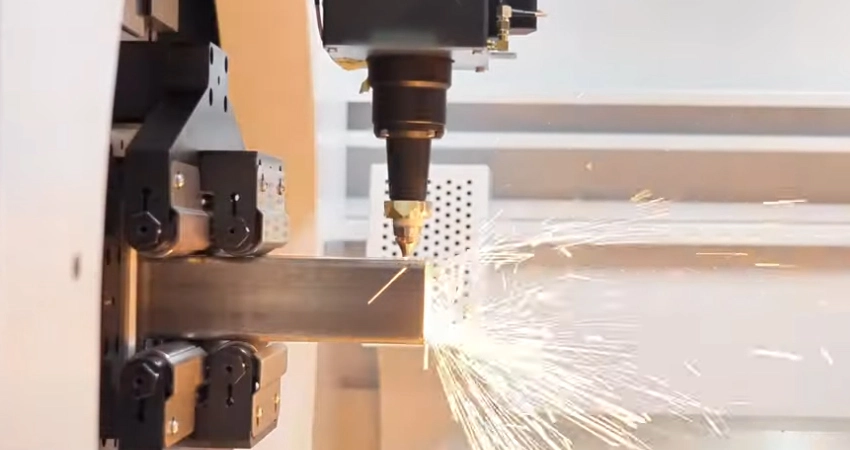

I.アルミニウムのレーザー切断

レーザー切断は、高強度レーザービームを用いてアルミニウムを溶融、燃焼、または蒸発させることで、熱変形を最小限に抑えながら精密な切断を実現します。レーザーエネルギーはノズルを通してアルミニウム表面に集束され、補助ガス(通常は窒素、酸素、または空気)によって溶融材料が吹き飛ばされます。このプロセスは卓越した精度を実現し、薄板から厚板まで、あらゆるアルミニウム板の切断に使用できます。

1. 主な利点

高精度と正確性:レーザー切断機は非常に高い精度を提供し、複雑なデザインに最適です。最小限のカーフ(切断幅)により、複雑な形状や厳しい公差にも最適です。

きれいな切断: 高品質のレーザー ビームにより切断エッジが滑らかになり、研磨、サンディング、その他の後処理がほとんど必要ありません。

高速かつ高効率:レーザー切断は、薄いアルミニウムでも厚いアルミニウムでも高速かつ効率的であるため、大規模生産に適しています。

幅広い用途:レーザー切断は、繊細な薄板から厚板アルミニウムまで、幅広く利用されています。また、他の金属や非金属材料の切断にも適用できます。

廃棄物の低減: 一般的に、レーザー切断では高精度の切断により廃棄物が最小限に抑えられ、材料の利用が最大化されます。

2. 主な欠点

比較的高い初期投資: レーザー切断は、初期コストが高くなる傾向があり、特に中小企業にとってはすべての予算に適さない可能性がありますが、修理やメンテナンスを含む運用コストは他の方法よりもはるかに低くなります。

厚さの制限:レーザーは厚いアルミニウムを切断できますが、材料の厚さが増すにつれて切断速度が低下する傾向があります。非常に厚いアルミニウムの場合は、プラズマ切断などの他の方法の方が有利な場合があります。

3. 実際のアプリケーション

航空宇宙: 航空宇宙産業では、複雑だが軽量な部品にレーザー切断が一般的に使用されています。

自動車:自動車メーカーは、ボディパネルや構造部品などのアルミニウム部品をレーザー切断で切断します。

エレクトロニクス: レーザー切断は、精密なアルミニウム筐体、コンポーネント、コネクタを作成するためにエレクトロニクスで使用されます。

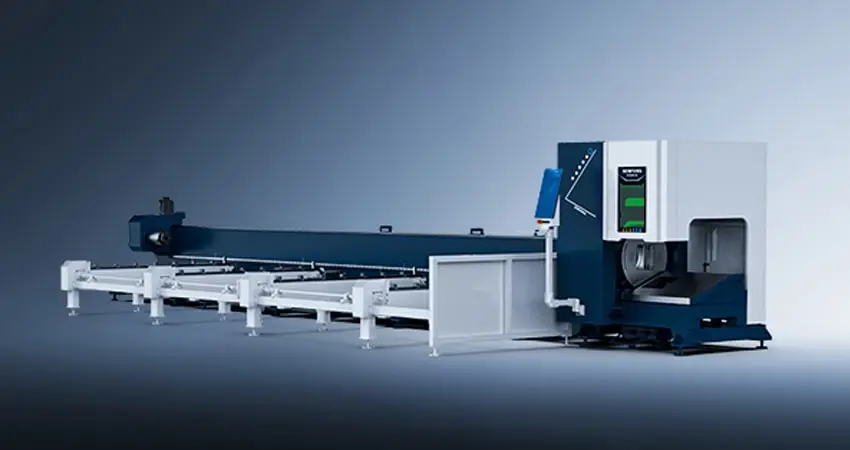

II .アルミニウムのプラズマ切断

プラズマ切断は、導電性ガス(プラズマ)を用いてアルミニウムを切断します。プラズマは、窒素、酸素、空気などのガスをイオン化することで生成され、ノズルから高速で噴射されます。プラズマアークがアルミニウムを溶解し、溶融した材料はガスの力によって吹き飛ばされます。

1. 主な利点

コスト効率が高い:レーザー カッターと比較すると、プラズマ切断機は一般にユーザーにとってより手頃な価格であるため、予算が限られている企業や大量の材料を扱う企業に人気があります。

切断速度が速い: プラズマ切断は厚いアルミニウムを高速に切断できるため、大きく厚いアルミニウムシートの切断に最適な選択肢となっています。

熱影響部なし: プラズマ切断では熱影響部がほとんどまたはまったく生成されないため、特定のアルミニウム合金には有利です。

厚さの多様性: プラズマ切断はさまざまな材料の厚さに対応でき、レーザー切断よりも速く厚いアルミニウムを切断できます。

2. 主な欠点

精度が低い:プラズマ切断は、特に複雑な形状や微細な加工物の場合、精度が低くなります。切断面は通常粗く、追加の作業が必要になる場合があります。

材料の変形: プラズマ切断ではレーザーよりも多くの熱が発生するため、特に薄いアルミニウム板を扱う場合には材料が変形する可能性があります。

廃棄物の増加: 切り口が広くなり、切断精度が低下すると、通常、材料の廃棄物が増えるため、材料コストが重要な用途には理想的ではない可能性があります。

3. 実際のアプリケーション

建設: プラズマ切断は、構造部品に使用される厚いアルミニウム板を切断するために、建設および製造の分野でよく使用されます。

造船:プラズマ切断は、速度と厚さが重要な造船業の大型アルミニウムパネルの切断によく使用されます。

金属加工: プラズマは金属加工工場で、細かい部分よりもスピードを重視して大量のアルミニウムを切断するために使用されます。

III .アルミニウムのウォータージェット切断

ウォータージェット切断は、ガーネットなどの研磨剤を混ぜた高圧水流を用いてアルミニウムを切断します。熱を一切使用せずに複雑な形状を切断できるため、熱変形を防ぎ、熱に弱い材料や極めて微細な公差が求められる材料に特に有効です。

1. 主な利点

熱影響部なし: ウォータージェット切断は熱を発生しないため、アルミニウムなどの熱に弱い材料をその性質を変えずに切断するのに最適です。

高精度・緻密:ウォータージェット切断機は、非常に精密で緻密な切断を高精度に行うことができます。主に、厳しい公差が求められる分野で使用されます。

変形なし: 熱を使わないため、素材の反りや変形のリスクが最小限に抑えられます。

幅広い用途:ウォータージェット切断は、アルミニウム、スチール、プラスチック、複合材など、ほぼすべての材料を切断できます。複雑な切断作業や繊細な切断作業に最適です。

バリが最小限: ウォータージェットでは通常、バリや粗いエッジが最小限に抑えられるため、二次仕上げの必要性が軽減されます。

2. 主な欠点

切断速度が遅い:ウォータージェット切断は、レーザー切断やプラズマ切断よりも遅く、特に厚いアルミニウムを切断する場合に顕著です。これにより、リードタイムと生産コストが増加する可能性があります。

運用コストが高い: ウォータージェット切断機には、研磨材や水ろ過システムのメンテナンスなど、より高い運用コストが必要です。

複雑なセットアップ: ウォータージェット切断では、他のモードに比べてセットアップ時間が長く、特に厚い材料を切断する場合は複雑になることがあります。

3. 実際のアプリケーション

航空宇宙: 航空宇宙では、熱による変形がなく高精度が求められる複雑な部品にウォータージェット切断がよく使用されます。

自動車: ウォータージェット切断は、エンジン部品やボディパネルなどの複雑なアルミニウム自動車部品を切断できます。

芸術と建築: ウォータージェット切断により、芸術作品、建築的特徴、特注のワークピース用の詳細なデザインをアルミニウムに作成できます。

IV. アルミニウムの レーザー、プラズマ、ウォータージェット 切断の比較

| 基準 | レーザー切断 | プラズマ切断 | ウォータージェット切断 |

| 精度 | 高精度、最小限のカーフ | 中程度の精度、粗いエッジ | 高精度で詳細なカット |

| 切断速度 | 薄い材料には速いが、厚い材料には遅い | 厚い素材には速く、薄い素材には遅く | レーザー切断とプラズマ切断に比べて遅い |

| 材料の厚さ | 薄いアルミニウムと厚いアルミニウムの両方に適しています | 中厚素材に最適 | あらゆる厚さ、特に厚いものに適しています |

| 料金 | 初期費用は高いが、運用費用は低い | 初期費用は低いが、運用費用は高い | 運用コストと保守コストの増加 |

| 熱影響部 | 中程度、変形を引き起こす可能性があります | 最小限、厚い素材に最適 | 熱影響部なし |

| 材料廃棄物 | 最小限 | より高い | 最小限 |

V.結論

アルミニウムの理想的な切断モードを選択する際には、材料の厚さ、必要な精度、切断速度、実際の予算など、特定のニーズを考慮することが重要です。

レーザー切断は 、切断精度と速度の点で薄いアルミニウムシートを切断する場合に最適な選択肢であり、航空宇宙、自動車、電子機器など、細かいディテールと滑らかな仕上げが求められる業界に最適です。

プラズマ切断は 、切断速度が精度よりも優先される建設および金属加工の重負荷用途向けのコスト効率の高いソリューションとして、厚いアルミニウムを高速で切断するのに適しています。

ウォータージェット切断は、 熱による変形がなく、非常に高い精度を実現できるため、複雑なデザインや熱に弱いアルミニウム部品に最適です。ただし、他の2つの方法に比べて一般的に加工速度が遅く、コストも高くなります。そのため、芸術、建築、航空宇宙などの特殊な分野に最適です。

最終的に、最適な選択は主に切断要件によって決まり、各モードの長所と制限の全体像を把握することで、アルミニウム切断の要求に対して最も情報に基づいた決定を下すことができます。