最適なファイバーレーザー切断機を選ぶための10のポイント

製造業、金属加工業、あるいはファブリケーション業に携わるあらゆる企業にとって、適切なファイバーレーザー切断機を選ぶことは極めて重要な決断です。適切な機械を選ぶことで、生産性、切断品質、運用コストを大幅に向上させることができます。しかし、市場には多種多様なレーザー切断機が存在するため、最適な機種を選ぶのは難しい場合があります。この記事では、レーザーカッターを購入する際に考慮すべき10の重要なポイントをご紹介します。

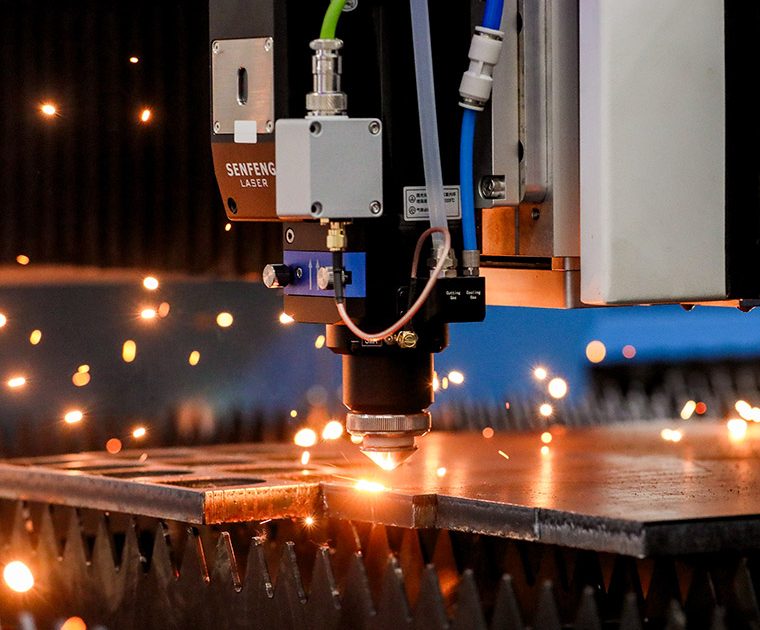

1. レーザーパワー

適切なレーザー出力を選択することで、切断作業の効率を大幅に向上させることができます。レーザー出力は、材料の種類、厚さ、そして1日の加工量に基づいて選択する必要があります。例えば、1.5~3kWの低出力レーザーは、炭素鋼やステンレス鋼などの薄板材料の切断に最適です。しかし、より厚い材料や反射率の高い金属を切断する必要がある場合は、6kW~80kWの高出力レーザーを選択することが不可欠です。出力レベルを選択する前に、材料の種類と厚さの要件を慎重に評価してください。

2. 作業エリア

作業エリア、つまり最大加工サイズは、レーザー切断機を選ぶ上で重要な要素です。適切な作業エリアを選択することで、生産コストの効率性を最大限に高めることができます。一般的なサイズは、

3000mm×1500mm、4000mm×2000mm、6000mm×2000mmなどです。機械の作業エリアを選択する際には、切断するシートの寸法、ワークピースのサイズ、予想される作業量を考慮する必要があります。3000mm×1500mmのような小さな作業エリアは、スペースを節約し、輸送と設置を簡素化するだけでなく、輸送費と取扱コストを削減します。逆に、作業エリアが広いほど、一度に処理できるワークピースの数が増え、積み下ろしの頻度が最小限に抑えられ、全体的な効率が向上します。材料のサイズが特殊な場合は、メーカーからお客様の特定のニーズに合わせたカスタムソリューションもご提供いたします。

3. 切断精度

精度は、特に正確さが極めて重要な業界では非常に重要です。レーザー切断機の切断精度は通常、ミリメートル単位で測定されます。精度が高いほど、より細かく精緻な切断が可能になります。特に航空宇宙、自動車、電子機器などの業界では、高品質の結果を得るには、

±0.05mm以下の精度公差を持つ機械を選ぶことが重要です。

4. 切断速度

レーザー切断機の切断速度は、生産効率に直接影響します。切断速度が速いほど、特に大量注文の場合、生産時間を大幅に短縮できます。しかし、速度と品質のバランスを取ることが重要です。最適な機械は、高速性と精度の両方を備えており、切断品質を犠牲にすることなく生産速度を維持できます。

5. レーザ発振器

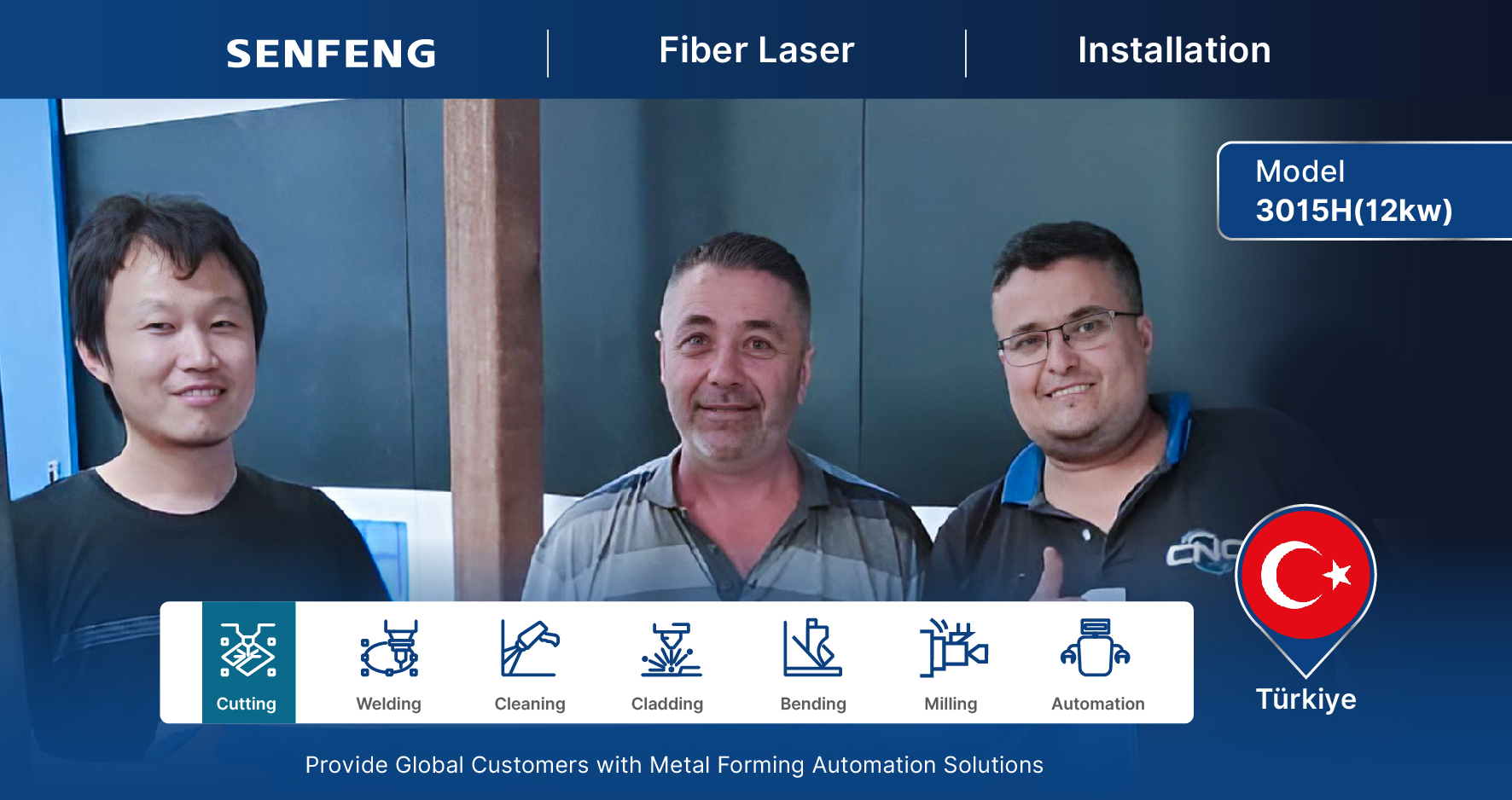

レーザー光源は機械の心臓部であり、効率、寿命、そして特定の材料への適合性を左右します。国際的に認知されているレーザーブランドには、

IPG、TRUMPF、SENFENGなどがあります。レーザー切断機を選ぶ際には、ビーム品質(

M²値が低いほど精度が高い)、コア径(直径が小さいほど細かい切断が可能)、光電変換効率(効率が高いほどコストを削減)、シーリング(内部部品を保護)、安定性(安定した性能を保証)といった重要な側面に注目してください。また、サポートとメンテナンスのためのアフターサービスも検討してください。これらの要素を評価することで、ニーズに合ったレーザー切断機を効果的に選択することができます。

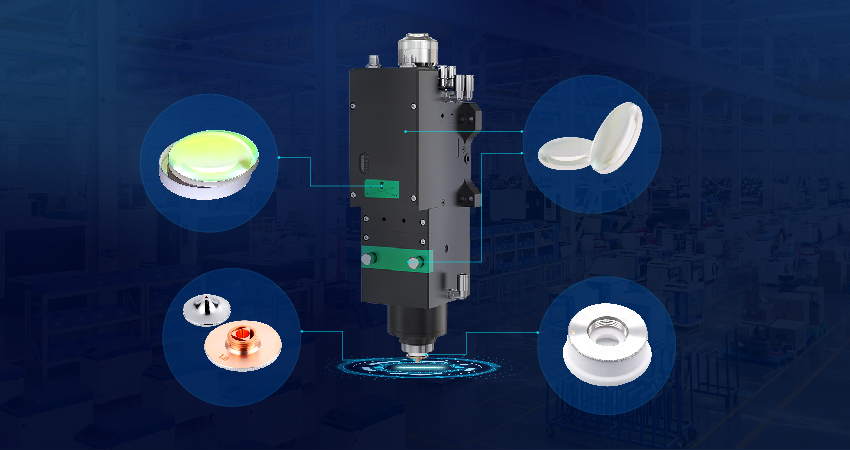

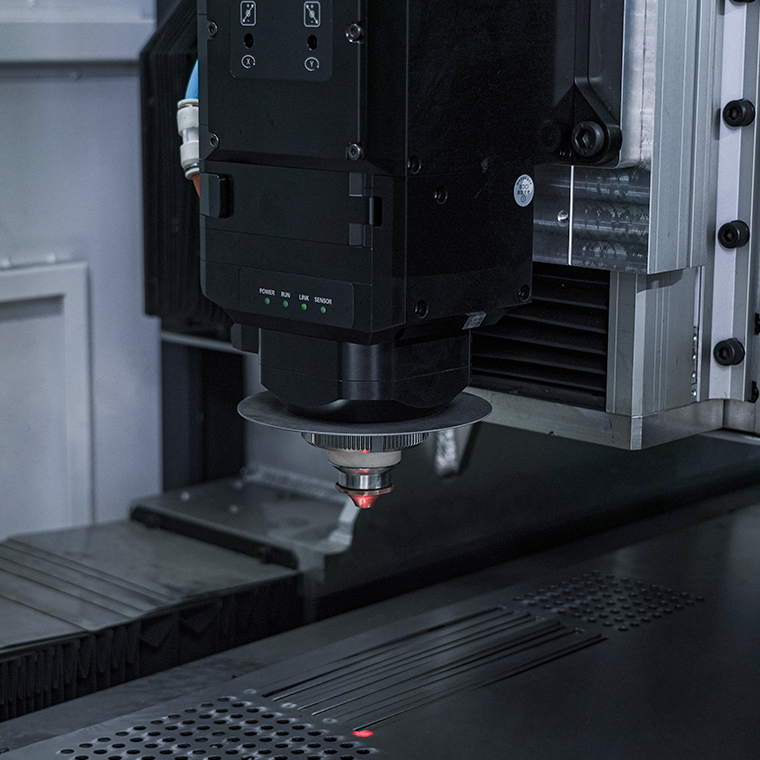

6. カッティングヘッド

カッティングヘッドはレーザー切断機の重要な部品です。高品質のカッティングヘッドは優れた光学品質を備え、レーザーの正確な焦点合わせを可能にし、切断精度と表面仕上げを向上させます。さらに、汚染を防ぎ、レンズの頻繁な交換の必要性を減らすために、強力な密閉性も備えている必要があります。自動焦点調整機能を備えたカッティングヘッドを選択すれば、様々な材料や厚さに調整できるため、加工の柔軟性と効率性が向上します。

7. 制御システム

CNCレーザー切断機の性能は、ソフトウェアと制御システムによって決まります。制御システムを選択する際には、最適なパフォーマンスを確保するために、以下の重要な要素を考慮してください。まず、操作が簡単でトレーニングが最小限で済む、ユーザーフレンドリーなインターフェースを備えている必要があります。また、さまざまな種類の加工ファイルを効率的に処理し、さまざまな設計ソフトウェアとの互換性が高いことも重要です。さらに、運用の中断を防ぎ、一貫したパフォーマンスを確保するには、信頼性と安定性が不可欠です。これらの側面に重点を置くことで、生産性を向上させ、切断プロセスを効率化する制御システムを選択できます。

8. 主要な機械部品

レーザー切断機を選ぶ際には、安定した動作と長寿命を確保するために、主要な機械部品に注目することが重要です。高強度のベッドフレームは、機械の耐用年数を延ばし、耐久性と堅牢性を高めるために不可欠です。一体型ビーム設計は安定した

Z軸動作を確保し、切断精度を向上させます。さらに、シーリングを強化したモジュール式Z軸は、メンテナンスの必要性を軽減し、信頼性を高めます。これらの機械部品に着目することで、安定した性能を発揮し、ダウンタイムを最小限に抑えるレーザー切断機を選定できます。

9. メンテナンス、保証、アフターサポート

ファイバーレーザー切断機を購入する際は、高度な自動化を実現するため、生産の中断を防ぐために包括的な保証とアフターサービスが不可欠です。購入前に、保護レンズ、セラミックリング、切断ガスなどの消耗部品の消耗について問い合わせ、継続的な運用コストを計算しましょう。保証範囲、保証期間などについてもご確認ください。優れたアフターサービスを提供するメーカーを選ぶことで、機械のトラブルや技術アップグレードの際に迅速な対応が可能になり、貴重な生産時間を節約し、通信コストを削減できます。

10. コストと投資収益率(ROI)

最後に、コストは意思決定プロセスにおいて重要な要素です。最も安価なオプションを選びたくなるかもしれませんが、機械の性能、機能、耐用年数など、機械の総合的な価値を考慮することが重要です。機械のコストと、生産性向上、人件費削減、製品品質向上の可能性を比較検討し、投資収益率(

ROI)を計算しましょう。より高価な機械は、生産ニーズをより効果的に満たす場合、長期的なコスト削減とより迅速なROI達成につながる可能性があります。

結論

適切な CNC 金属レーザー切断機を選ぶには、価格を比較するだけでは不十分です。レーザー出力、加工面積、精度、アフターサービスといった要素を慎重に検討することで、投資が生産ニーズを満たし、高い投資収益率を実現できるかどうかを判断できます。適切な機械を選定することで、生産効率が向上するだけでなく、製品の品質も向上し、最終的には長期的なビジネスメリットをもたらします。