レーザー切断機:CO2、ファイバー、YAGの比較

レーザー切断技術は製造プロセスに革命をもたらし、比類のない精度と効率性をもたらしました。様々なレーザー切断技術の中でも、CO2レーザー、ファイバーレーザー、YAGレーザーが最もよく知られています。この記事では、これらの切断技術を、動作原理、長所と短所、そして市場での位置付けに基づいて比較します。

1 概要

以下の表は、CO2、ファイバー、YAG レーザー切断機の初期価格、コスト、切断機能を比較したものです。

| アイテム | 初期価格 | 維持費 | 消費電力 | 光電変換率 | 切断速度 | 切断面 | 材料 | 寿命 |

| ファイバ | 高い | 低い | CO2より30%~50%少ない | 25%以上 | 薄板上ではCO2の2倍の速さ | 薄板用スムース | 金属 | 長さ |

| 二酸化炭素 | 低い | 高い | 高い | 10%から15% | 厚板の場合、ファイバーよりわずかに高速 | 薄板用スムース | 金属と非金属 | 適度 |

| ヤグ | 適度 | 適度 | 適度 | 3% | 適度 | 薄板用スムース | 非鉄金属 | 適度 |

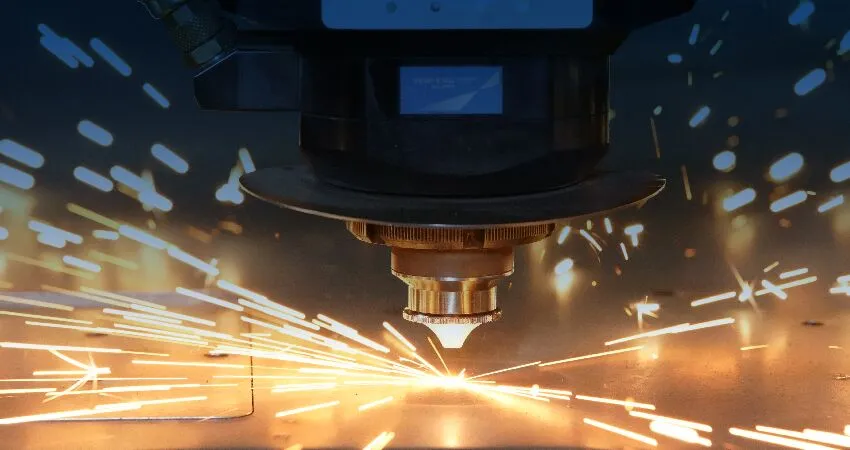

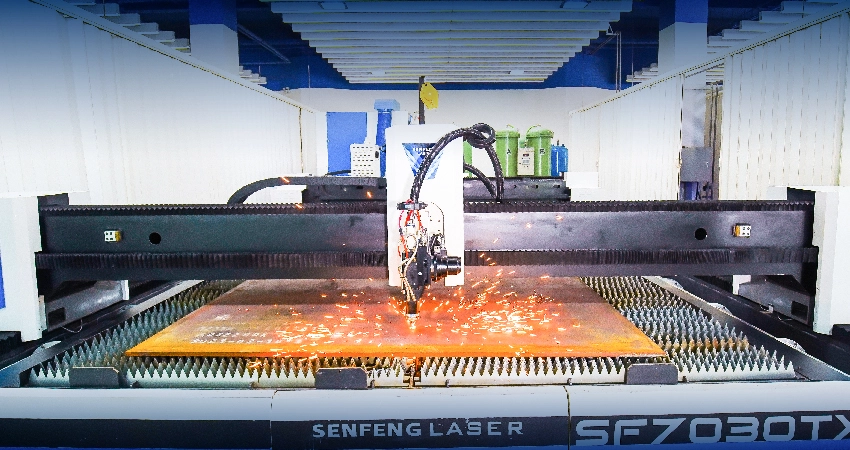

2 ファイバーレーザー切断機

2.1仕組み

ファイバーレーザー切断機は、イッテルビウム添加ファイバーを使用して通電時にレーザー光を発生させ、高出力と優れたビーム品質を実現し、正確で高品質な切断を実現します。

2.2利点

高効率:ファイバーレーザーは高いエネルギー効率で知られています。同じ出力レベルの場合、ファイバーレーザーは通常、CO2レーザーと比較して約30%から50%のエネルギーしか消費しません。そのため、運用コストと環境への影響は低減されます。

金属切断に最適:ファイバーレーザーは、ステンレス鋼、アルミニウム、炭素鋼などの金属の切断に優れています。例えば、5mm以下の板材を切断する場合、ファイバーレーザーカッターの切断速度はCO2レーザーの1.3~2.5倍です。特にステンレス鋼板の切断では、CO2レーザーの2倍の速度を実現できます。

高い光電変換効率: CO2 レーザーや YAG レーザーと比較して、ファイバー レーザーの光電変換率は最も高く、通常は 25% を超えます。

メンテナンスの手間がかからない:ファイバーレーザーはメンテナンスの必要性が最小限です。頻繁な清掃や交換が必要なミラーやレンズがないため、全体的な維持コストを削減できます。

2.3デメリット

金属加工に限定:ファイバーレーザーは、CO2レーザーに比べ、非金属材料の切断にはそれほど効果的ではありません。ファイバーレーザーの主な強みは金属加工にあります。

初期コストが高い:ファイバーレーザー切断機の初期投資は、CO2レーザーに比べて高額になる場合があります。しかし、運用コストの低さと長寿命によって、このコストは相殺されることが多いです。

高いレーザー放射:レーザーの危険レベルは4つのカテゴリーに分類されており、ファイバーレーザーは最も危険度が高いです。機器を操作する際は、レーザー保護メガネ、耐熱保護服の着用、レーザー光線の直接眼への曝露を避けるなどの保護措置を講じることが不可欠です。

厚板の粗い切断面: ファイバーレーザーを使用すると、薄いシートの表面仕上げは滑らかになりますが、厚いプレートでは縞模様が目立つ粗い質感になる傾向があります。

2.4市場ポジショニング

薄板から中板までの精密加工、厚板の粗切断。技術の進歩に伴い、ファイバーレーザーは効率性、低コスト、メンテナンスの容易さから、金属切断分野においてCO2レーザーを凌駕するようになっています。

3 のCO2レーザー切断機

3.1仕組み

CO2レーザー切断機には、 CO2 分子のエネルギーレベル間の振動と回転の遷移を利用してエネルギーを放出し、レーザーを生成するガスレーザーが装備されています。

3.2利点

汎用性: CO2 レーザーは波長が長く (10.6 マイクロメートル)、ビームのエネルギー密度が高いため、炭素鋼やステンレス鋼などの金属だけでなく、プラスチック、木材、繊維などの非金属も切断できます。

小さなレーザーの危険性: レーザーの危険性は 4 つのレベルに分類され、CO2 レーザー切断機は最も低い危険性レベルにあります。

切断品質:CO2レーザーは、滑らかなエッジと最小限の熱歪みを備えた高品質な切断を実現します。これは、アクリルや木材などの非金属材料の切断に特に効果的です。

3.3デメリット

エネルギー消費:CO2レーザーは他の種類のレーザーに比べて消費電力が大きい傾向があり、運用コストが高くなります。例えば、1000ワットのCO2レーザー切断機をフル稼働させると、約4~6キロワットの電力を消費します。これは、同じ出力のファイバーレーザー切断機の2倍以上のエネルギー消費量です。

メンテナンス要件:CO2レーザーは、CO2レーザー管の交換や光学系のクリーニングなど、定期的なメンテナンスが必要です。これにより、総所有コストとダウンタイムが増加する可能性があります。さらに、レーザー管のメンテナンスや光路調整など、機器のメンテナンスはより困難であり、高度な専門知識が求められます。

金属の効率が低い: 薄い金属板を切断する場合、CO2 レーザー切断の速度はファイバー レーザー切断の半分です。

光電変換効率が低い:CO2レーザーの光電変換率は10%~15%程度で、ファイバーレーザーの半分程度です。

3.4市場ポジショニング

非金属切断、および6~25ミリメートルの中厚板の切断・加工。ファイバー技術の進歩に伴い、CO2レーザーはファイバーレーザーに比べて金属加工分野における市場シェアを徐々に失っています。

4 YAGレーザー切断機

4.1仕組み

YAGレーザーは、イッテルビウムを活性剤として使用し、電源からの通電によってレーザー光を生成する固体レーザーです。これらのレーザーは通常、出力が低く、狭い領域や薄い材料の切断に適しています。

4.2利点

非鉄金属の切断: YAG レーザーは、他のタイプのレーザー切断機では効果的に処理できない銅、チタン、およびその他のほとんどの非鉄金属を切断できます。

精度:YAG(イットリウム・アルミニウム・ガーネット)レーザーは、チタンや高強度合金などの硬質材料を切断する優れた精度と能力で知られています。そのため、高精度が求められる用途に適しています。

中程度の電力消費: YAG レーザーのエネルギー消費は CO2 レーザーよりも低いですが、ファイバー レーザーよりも高くなります。

4.3デメリット

光電変換効率が低い:光電変換率は 3% で、CO2 レーザーやファイバー レーザーよりも低いです。

メンテナンスの必要性:YAGレーザーのメンテナンスには、レーザー結晶と冷却システムの点検が含まれます。CO2レーザーほど負荷は高くありませんが、それでも定期的な点検が必要です。

4.4市場ポジショニング

YAG レーザーは、高精度が不可欠な医療機器製造、航空宇宙、精密金属加工などの特殊な業界で使用されています。

結論

レーザー切断機を選ぶ際には、用途の具体的なニーズを考慮してください。CO2レーザーは汎用性が高く、様々な材料に適しているため、様々な業界に最適です。ファイバーレーザーは金属切断において高い効率と優れた性能を発揮するため、高精度な作業に最適です。YAGレーザーは特殊な金属切断ニーズに応える高精度な加工を実現しますが、CO2レーザーやファイバーレーザーに比べると汎用性は劣ります。

それぞれのレーザー切断技術には、それぞれ長所と短所があります。これらを理解することで、運用要件と予算に合った情報に基づいた決定を下すことができます。汎用性、効率性、精度のどれを重視するかに関わらず、お客様のニーズを満たすレーザー切断機が見つかります。

FAQ

レーザー切断機の主な種類は何ですか?

最も一般的な3つのタイプは、CO2レーザーカッター、ファイバーレーザーカッター、YAGレーザーカッターです。それぞれ異なるレーザー光源と技術を採用しており、特定の用途に適しています。

どのタイプのレーザーが最も高い精度を提供しますか?

ファイバーレーザーは一般に、金属加工において最高の精度と最速の切断速度を実現しますが、CO2 レーザーは非金属の滑らかな仕上げに優れています。

なぜファイバーレーザーを選ぶのでしょうか?

ファイバーレーザーはエネルギー効率が高く、メンテナンスの必要性が少なく、金属を切断する際の速度と精度において CO2 レーザーや YAG レーザーを上回ります。

どのレーザーカッターが私に適していますか?

素材と要件によって異なります。