チューブレーザー切断機にはチャックがいくつ必要ですか?

チューブレーザー切断システムへの投資において、最も重要な決定事項の一つは、適切なチャック数を選択することです。チャックの数は2個、3個、あるいは4個であっても、その構成は機械の性能、汎用性、そして精度に大きく影響します。このガイドでは、各システムの主要な特性を検証し、お客様の運用ニーズに最適な構成を決定するお手伝いをいたします。

1 チューブレーザーカッターのチャック構成を理解する

チャックはレーザーチューブカッターに不可欠な部品であり、切断中にチューブを固定する役割を果たします。チャックの数は、機械の安定性、精度、そして搬送能力に直接影響します。以下では、2チャック、3チャック、4チャックシステムの違いについて説明します。

以下の表は、各カッターのパワー、パイプサイズ容量、重量、その他の機能をまとめたもので、十分な情報に基づいた決定を下すのに役立ちます。

| レーザーチューブカッター | 最大パイプ長 | 最大パイプ径と側面長さ | 最大パイプ重量 | 力 |

| 2チャックカッター | 6メートル | 直径:φ360mm 辺の長さ:360×360mm | 700kg | 1500W~6000W |

| 3チャックカッター | 12メートル | 直径:φ500mm 辺の長さ:500×500mm | 2000kg | 1500W~12000W |

| 4チャックカッター | 12メートル | 直径:φ500mm 辺の長さ:500×500mm | 2000kg | 12000W~20000W |

注: 上記のパラメータは参考値であり、実際の仕様は異なる場合があります。

1.1 2チャックレーザーチューブカッター

概要

ダブルチャック式チューブ切断機は、チューブの両端にチャックが配置されており、機械ヘッドに固定チャックが1つ、テールストックに可動チャックが1つあります。シンプルな構造と低コストを実現したこの機械は、丸管、角管、長方形、楕円形などの基本的なチューブ形状の加工に適しており、小規模から中規模の製造工程で広く使用されています。

従来のダブルチャック式チューブレーザーカッターは、通常、比較的長いテーリングスクラップ(最終切断部とチャッククランプポイントの間に残るチューブ部分)を生成します。切断位置がチャックのクランプ範囲に入ると、残った材料は必然的に廃棄物となります。さらに、クランプポイントが2つしかないため、非常に重いチューブや長いチューブは変形しやすくなります。

継続的な技術進歩により、 SF6024Tなどの改良型ダブルチャック設計は、3チャック機に匹敵する極めて短いテーリングを実現できるようになりました。この革新は、2つのチャックの協調動作と交互のクランプにより、切断工程全体を通してチューブをしっかりと保持することにあります。その結果、オペレーターは支持のために余分なテーリングを残す必要がなくなり、材料利用率が大幅に向上します。

利点:

- 強化された安定性: 両端のサポートにより振動が最小限に抑えられ、カット精度が向上します。

- 汎用性:直径または辺の長さが360mm未満、長さ6mまでのチューブに適しています。中型および小型チューブの加工に最適です。

- コスト効率: 3 チャックまたは 4 チャック システムよりも手頃な価格で、パフォーマンスと価値のバランスを実現します。

- 簡素化された設計: コンポーネントが少ないため、メンテナンスが容易になり、故障のリスクが軽減されます。これは、技術リソースが限られている運用にとって有益です。

- 尾端廃棄物の削減: 尾端廃棄物を 10 cm 以内に制御できるため、材料の利用率が向上します。

考慮事項:

- 長さの制限: 2 チャック マシンは多用途ですが、非常に長い(長さ 6 メートル以上)パイプや重いパイプを切断するときには制限があり、追加のサポートが役立つ場合があります。

- 制限された荷重容量: 3 チャックおよび 4 チャック システムと比較すると、2 チャック マシンの荷重容量は制限されており、最大容量は 700 kg です。

- 電力制限: 最大 6 kW のレーザー ソースを装備。

1.2 3チャックレーザーチューブカッター

概要

3チャックシステムは、通常、リアチャック1つとフロントチャック2つで構成されます。3つ目のチャックは通常、主軸台付近に固定され、管の中間部に沿って追加のクランプサポートを提供します。この構成により、把持範囲が拡大し、管をよりしっかりと固定できるため、長いワークピースの切断精度が向上し、振動も低減されます。最も重要なのは、3チャックシステムにより管が完全に送り出され、端面の無駄がゼロになることです。

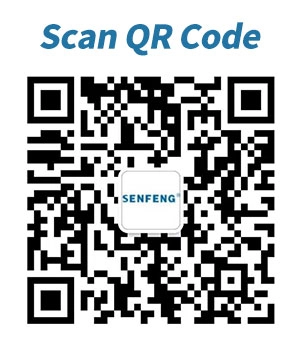

SENFENG は、3 チャック システムを備えたNT シリーズ チューブ レーザー切断装置を提供しており、長尺のチューブ状ワークピースの安定性、精度、材料利用率が向上します。

利点:

- サポートの強化: 追加のチャックにより、たわみが減少し、特に長いチューブの場合の精度が向上します。

- 大型チューブの互換性: 最大長さ 9 ~ 12 メートル、直径または側面の長さが最大 500 mm のチューブに対応します。

- 精度の向上: 追加のサポート ポイントにより、より複雑で正確な切断操作が可能になります。

- 高出力オプション: 最大 20 kW のレーザー ソースを装備でき、切断速度と機能が向上します。

考慮事項:

- コストが高い: 3 チャック マシンは、複雑さが増し、コンポーネントが追加されるため、一般的に高価になります。

- メンテナンス要件: コンポーネントを追加すると、メンテナンスの必要性が増す場合があります。

1.3 4チャックレーザーチューブカッター

概要

4チャックシステムは、一般的にリアチャック1つとフロントチャック3つで構成されます。3つ目のフロントチャックは可動式で、切削ポイントのすぐ後ろに配置できるため、加工領域に最も近い位置で連続的かつ堅牢な支持を提供します。これにより、極めて高い切削安定性と一貫性が確保されます。この構成は、高精度かつ高負荷が求められる用途でよく使用されます。

SENFENG のHT シリーズ チューブ レーザー切断機は 4 チャック システムを備えており、要求が厳しく高精度が求められる産業用途に優れた安定性と精度を提供します。

利点:

- 優れた耐荷重: 最大 2000 kg のチューブを処理できます。

- テール廃棄物ゼロ: テールスクラップを排除することで、ほぼ完全な材料利用を実現します。

- 高出力互換性 最大 20 kW のレーザー ソースをサポートします。

- 自動化対応: 多くの場合、自動化された積み込み/積み下ろしシステムと統合されており、労力を削減し、効率を高めます。

- 最高の安定性: 優れた振動制御により、大型、重量、または不規則な形状の場合でも、優れた切断精度が保証されます。

- 一貫したパフォーマンス: 信頼性の高い精度が求められる大量生産環境向けに設計されています。

考慮事項:

- 多額の投資: チャック構成の中で最もコストが高いが、要求の厳しい用途に適しています。

- 複雑性の増大: コンポーネントが増えると、より高度なメンテナンスと運用の専門知識が必要になります。

2 適切なチャック構成の選択方法

2.1パイプのサイズと重量

切断するパイプの一般的なサイズと重量を考慮してください。小径で軽量なパイプ(長さ6m、重量1000kg未満)であれば、2チャックの機械で十分でしょう。大径で重量のあるパイプの場合は、3チャックまたは4チャックの機械の方が、より高い支持力と安定性が得られます。

2.2 精度要件

切断作業に必要な精度レベルを評価します。高精度が不可欠な場合は、2チャックシステムよりも3チャックまたは4チャックの機械の方が精度が向上します。

2.3生産量

生産量と機械の使用頻度を評価してください。大量生産環境では、3チャックまたは4チャックシステムの強化された機能が役立つ場合があります。

2.4 予算

予算を決め、コストとメリットを比較検討してください。2チャック機は予算に優しいですが、3チャック機や4チャック機の持つ追加機能と安定性は、特定の用途においてはより高い投資を正当化するかもしれません。

2.5将来のニーズ

将来的に切断要件が変化する可能性も考慮してください。3チャック式や4チャック式など、より汎用性が高く堅牢な機械は、将来の拡張やパイプの種類の変更にも柔軟に対応できる可能性があります。

結論

チューブレーザー切断機に最適なチャック構成の選択は、チューブのサイズ、必要な精度、生産量、予算、将来の拡張性といった具体的な要因によって異なります。2チャックシステムは、軽度から中程度の作業において費用対効果の高いパフォーマンスを提供します。一方、3チャックおよび4チャック構成は、より重度で精密なアプリケーションにおいて、優れた安定性、処理能力、そして精度を提供します。運用ニーズを慎重に評価することで、最適な効率、品質、そして投資収益率を実現するシステムを選択できます。